MICROCOUPE - Solution de découpe au jet d'eau à l'échelle micro pour les pièces complexes et de haute précision.

Le concept

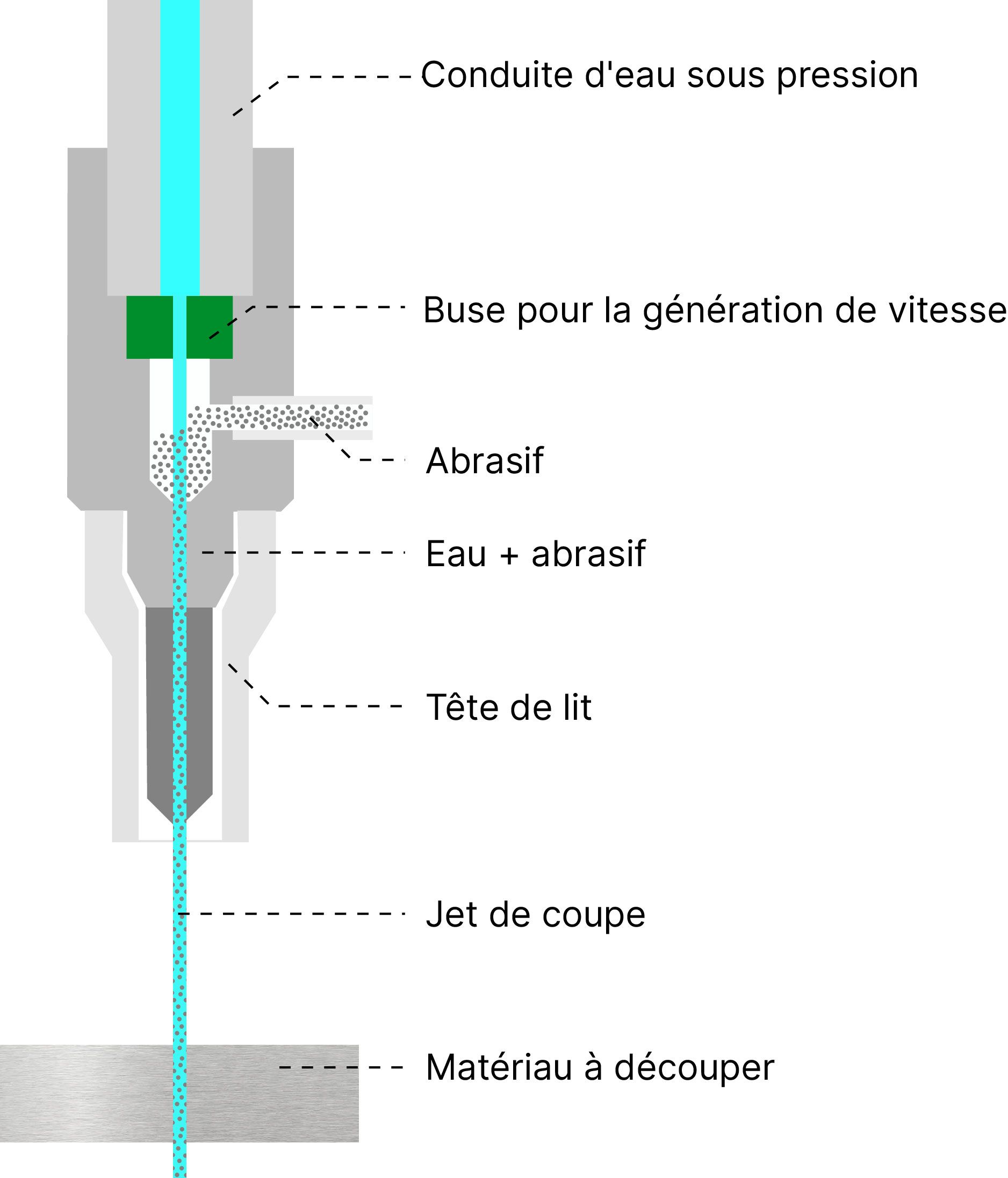

La découpe au jet d'eau est un processus d'érosion accélérée dans un matériau sélectionné.

De l'eau à haute pression est projetée à travers un trou pratiqué dans un rubis ou un diamant qui définit le flux d'eau, à haute pression, passant dans une chambre de mélange.

Selon l'application, si un abrasif est nécessaire en raison de la dureté du matériau, nous utilisons cette pression pour créer un vide, introduisant l'abrasif de type sable, qui est entraîné dans le flux, où il est projeté sur l'objet à couper.

Il existe des applications où nous n'utiliserons que de l'eau pure qui, grâce à la force et à la pression, nous permettra de découper des matériaux mous, comme le papier, certains plastiques, le carton, etc., utilisés dans la logistique, l'alimentation, le médical, etc.

Dans le cas de l'utilisation d'un abrasif, les particules de sable corrodent le matériau en provoquant un effet d'érosion à une vitesse si élevée qu'elle serait considérée comme un type de découpe. Cela a permis à la découpe au jet d'eau de devenir un outil extrêmement puissant et polyvalent utilisé dans de nombreuses industries du monde entier.

1 Machine

1150 x 600 x 20mm avec coupe dynamique et pression de 6000 bars.

Haute précision

1 Machine

À mesurer les dimensions de l'image

La découpe au micro-jet d'eau est une amélioration de la découpe au jet d'eau classique, parce que tout en conservant ses principaux avantages, elle permet également des découpes de haute précision de très petite taille. Dans les grandes épaisseurs, son utilisation ne serait pas efficace. La découpe au micro jet d'eau est économique, économise les ressources, est précise, n'endommage pas les matériaux et évite généralement un traitement ultérieur.

Comment ça marche

Le processus de découpe par micro-jet d'eau se compose de deux étapes principales. Tout d'abord, la pompe à ultra-haute pression ou la servopompe électrique pressurise généralement l'eau du réseau à des niveaux de pression supérieurs à 90 000 psi (6000 bars), afin de produire la puissance nécessaire à la découpe.

Deuxièmement, l'eau est concentrée à travers un petit orifice minuscule en pierre précieuse de haute dureté (Rubis - Diamant) pour former un jet de coupe intense.

-

Le jet se déplace à une vitesse pouvant atteindre 2,5 fois la vitesse du son, en fonction de la pression exercée par l'eau.

-

Le processus est applicable à la fois au jet d'eau pur et au jet d'eau abrasif.

-

Pour les applications de découpe abrasive, les grains abrasifs sont introduits dans la chambre de mélange d'abrasifs, qui fait partie du corps de la tête de découpe, afin de produire un jet d'abrasif régulier et extrêmement puissant.

Principes du microdécoupage

IAM Micro normal | 0.18 mm |

Jet d'eau + abrasif | 0.5 mm |

Plus petite micro-coup | 0.13 mm |

Jet d'eau + abrasif | 0.38 mm Orifice + abrasif x3 |

La micro-découpe sans abrasif est 1000 fois moins puissante que la micro-découpe avec abrasif.

Tolérances

+ / - 0,05mm en épaisseur <= 5mm |

+/ - 0,15mm en épaisseur <= 20mm |

Avantages

Avantages de la découpe au micro-jet d'eau

La découpe au jet d'eau s'est avérée être le processus de découpe le plus polyvalent et le plus sûr du marché. Sa capacité à couper des matériaux plus épais et plus variés tout en créant un environnement de coupe sûr est la raison pour laquelle elle est devenue la méthode de coupe numéro un dans une grande variété d'industries.

Avantages

-

01

Gamme infinie de matériaux à découper, de motifs et d'épaisseurs.

-

02

Prototypage rapide et agile.

-

03

Déchets minimaux de matériau dus à la découpe. La largeur de la découpe au jet d'eau est faible, cette technologie permet donc d'économiser beaucoup de matière première.

-

04

Avantages environnementaux, car il s'agit d'un processus de coupe à froid qui élimine la déformation des scories et les déchets de bavures.

-

05

Découpe d'épaisseurs de matériaux divers jusqu'à 10 mm et jusqu'à 0,05 mm d'épaisseur.

-

06

Versatilité dans le processus de coupe avec des géométries très détaillées.

-

07

Le matériau n'est pas affecté par la chaleur dans les zones de coupe.

-

08

Découpage de matériaux particulièrement minces.

-

09

Pas de contraintes mécaniques.

-

10

Faible consommation d'énergie par rapport aux autres systèmes de coupe.

-

11

Possibilité d'empiler les couches pour réduire les coûts.

-

12

Faibles forces de coupe, donc les matériaux ne souffrent pas.

-

13

Nombreuses actions de post-traitement éliminées.

-

14

Élimination des bavures.

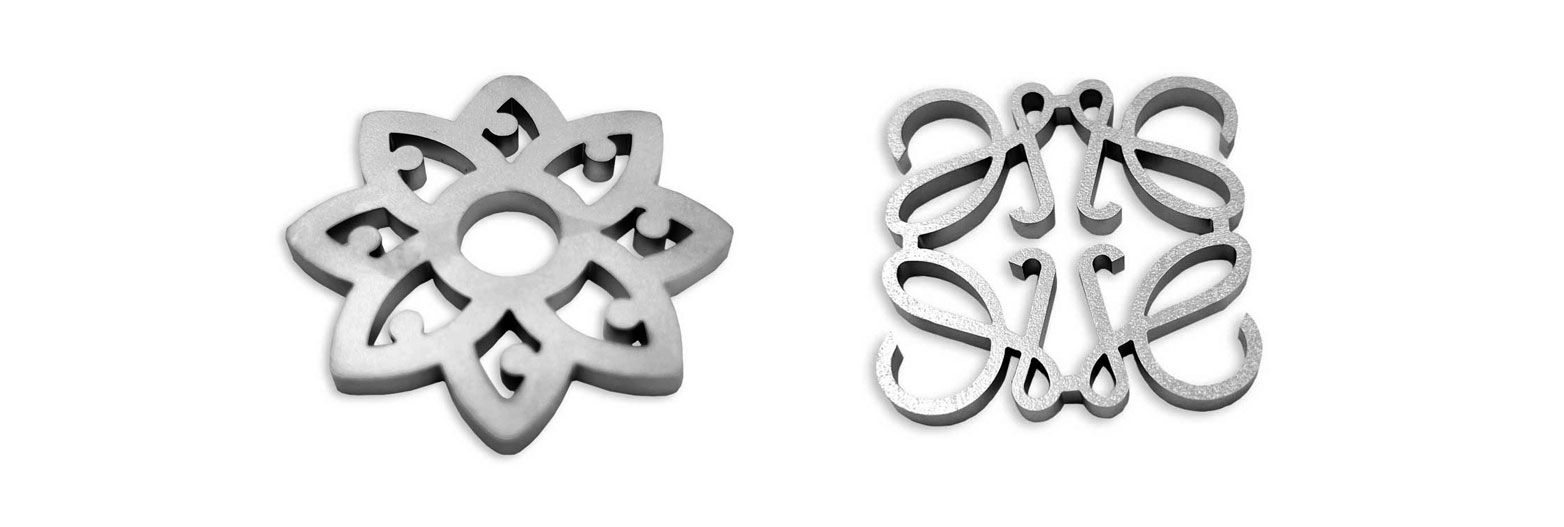

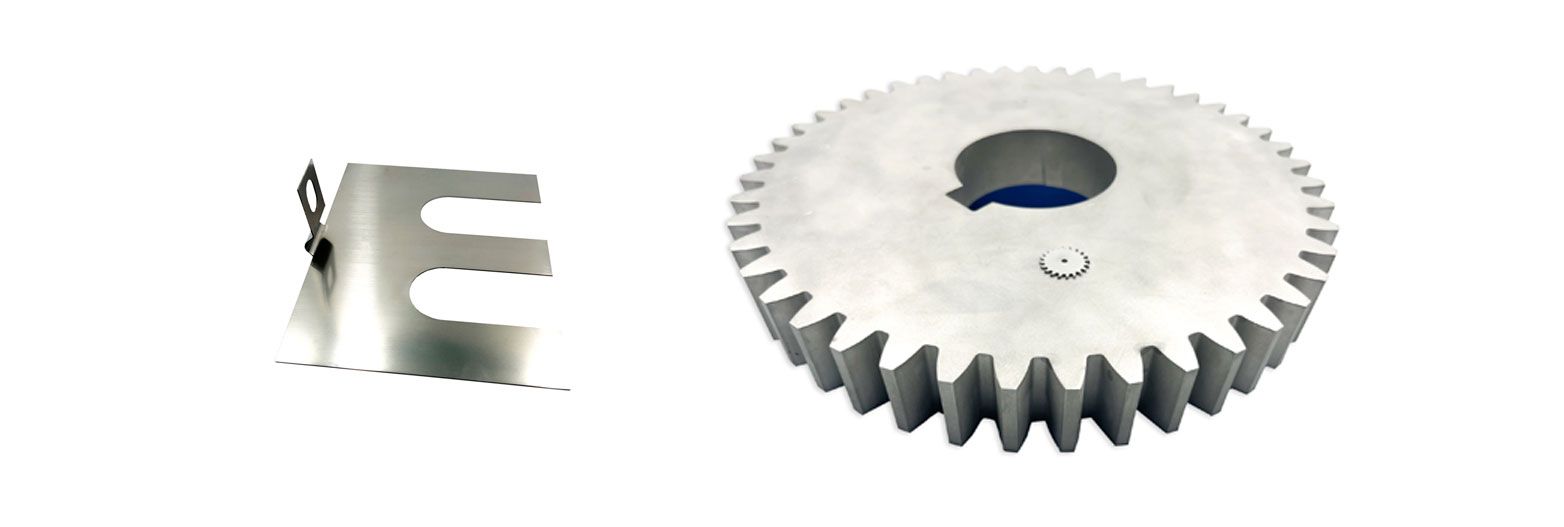

Pièces

Pièces en cuivre d'une épaisseur de 0,1 mm. Des rainures de 0,3 mm, réalisées avec le plus petit outil dont nous disposons (0,38 mm). Cette pièce montre très bien nos limites lorsque nous parlons de petites pièces (fines et avec un minimum de rainures). Également disponible en acier inoxydable, à titre d'échantillon.

2 mm de laiton. Très petite pièce, 15x9 mm. Séries longues jusqu'à 1000 pièces.

Secteurs

Les matériaux qui peuvent êtrecoupés

Chez IAM, nous disposons de machines de découpe pour pouvoir travailler avec n'importe quel matériau existant et, grâce à notre système de micro-découpe à l'eau, pour pouvoir obtenir des dimensions et des tolérances très réduites. Dans ce tableau, vous trouverez les différents matériaux dans lesquels nous pouvons travailler pour nos clients.

- Acier inoxydable

- Argent

- Nickel

- Béryllium

- Cuivre

- Tungstène

- Acier au carbone

- Titane

- Fer Fonté

- Laiton

- Molybdène

- Nid d'abeille

- Acier Corten

- Chrome

- Aluminium et alliage d'aluminium

- Bronze

- Nitinol

- Hastelloy

- Or

- Inconel

- Matériaux de fonte d'aluminium

- Kovar

- Tantale

- Acétal

- Gomme

- Noryl®

- Teflón-PTFE

- Vespel®

- Nylon

- Mousse de caoutchouc

- PEEK

- Thermoplastique

- Polyuréthane

- Polyéthylène

- Plastiques durcissables

- Polycarbonate

- Torlon®

- Silicone

- Caoutchouc

- PPS

- Ultem®

- Elastomère

- Céramique

- Mica

- Granit

- Pierres précieuses

- Marbre

- Céramiques conductrices

- Quartz

- Non tempéré

- Résistant aux balles

- Miroir

- Vitre

- Fibres

- Stratifié

- Graphite

- Viton®

- Matériaux en couches

- Matériaux structurés

- Monel

- Kevlar

- Diamants Polycristallins

- Bois

- Tôles perforées

- Matériaux de friction

- Invar

- Fibre de carbone

- Composites à matrice métallique

- Matériaux adhésifs

- Matériaux pour sandwichs

- Matériaux composites

- Duplex

- Fibre de verre

- Cuir

- Matériaux à cales

Comparaison avec d'autres technologies

Comme nous l'avons vu, la découpe au micro jet d'eau est un procédé très complet et valable pour de nombreuses industries manufacturières. Nous avons fait ici une comparaison entre les différents procédés de découpe existants afin de savoir dans quels cas utiliser l'un ou l'autre. Chaque besoin a un ou deux processus qui sont meilleurs que d'autres. Chez IAM, nous vous conseillons sur le choix à faire dans chaque cas.

Vous trouverez ici les différentes caractéristiques des différents procédés de découpe.

Jet d'eau

Laser

Plasma

Electro-érosion

Mécanique

F.A.Q's

Problèmes de coupe - Cutting Problems

- Les méthodes de découpe conventionnelles ne sont pas aussi précises que la découpe par micro-jet d'eau.

Les méthodes de coupe conventionnelles n'offrent pas la précision de coupe requise dans certaines applications.

- Le fraisage CNC n'est pas aussi précis lorsqu'il s'agit de découper des pièces plus petites, en raison des exigences des outils.

Bien que le fraisage CNC puisse traiter une large gamme de matériaux, il ne peut pas découper avec précision des pièces présentant les plus petites caractéristiques. Il est nécessaire de fabriquer des outils spéciaux pour que le processus de fraisage puisse couper des pièces plus petites. Pour couper différents types de matériaux en fraisage, certains outils spéciaux sont nécessaires. En définitive, le fraisage CNC limite votre capacité à découper rapidement des formes complexes, ce qui vous empêche souvent de respecter les délais des projets.

- Étant donné que la découpe au laser dépend fortement du type et de l'épaisseur du matériau, elle offre des options limitées pour la découpe de précision. Par conséquent, pour la découpe plate de haute précision, la plupart des méthodes de découpe conventionnelles n'offrent pas les capacités de découpe permettant de répondre aux exigences de tolérance élevées.

La découpe au laser est confrontée à de multiples problèmes de compatibilité des matériaux:

- La découpe au laser implique des fréquences lumineuses intenses et des températures élevées, ce qui entraîne des zones affectées par la chaleur.

- La découpe au laser ne peut pas découper correctement de nombreux matériaux, comme le PVC, la fibre de verre, la fibre de carbone et d'autres matériaux tels que les plastiques et les fibres. Cela vous oblige à faire des compromis en limitant les types de matériaux que vous pouvez choisir pour votre conception.

- L'électroérosion à fil n'est compatible qu'avec les matériaux conducteur

L'électroérosion à fil s'appuie sur la conductivité entre le fil et le matériau pour créer l'érosion de l'électrode pour la découpe. Si vos pièces sont faites de matériaux non conducteurs, vous ne pourrez pas créer l'étincelle nécessaire pour les couper. Le procédé de micro-découpe IAM est capable de découper presque tous les matériaux connus aujourd'hui.

L'assurance qualité est essentielle à la réussite globale du projet. Lorsque nous planifions un projet, nous devons nous assurer que l'entreprise contractante fournit des rapports d'inspection détaillés pour démontrer sa qualité.

Sans rapport d'inspection, il se peut que nous ne soyons pas conscients des erreurs inattendues qui se sont produites au cours du processus. Chez IAM, nous fournissons des rapports de métrologie pour certifier la coupe effectuée et la qualité de la coupe.

Sur la base des températures nécessaires pour la découpe, nous sommes confrontés à:

- Températures extrêmes dans la découpe laser:

- La découpe au laser utilise des températures extrêmes pour découper vos pièces géométriques.

- La découpe au laser produit une zone affectée par la chaleur qui affecte négativement le processus en exigeant un post-traitement rapide et coûteux. En outre, le processus thermique de la découpe au laser affecte la température ou l'état du matériau découpé.

- Zones affectées par la chaleur dans la découpe par électroérosion à fil :

- Le processus d'électroérosion à fil crée des étincelles électriques qui entraînent une zone affectée par la chaleur le long de la surface de coupe, parfois décrite comme une couche refondue constituée de matériau fondu.

Par conséquent, la découpe par électroérosion à fil peut avoir un impact négatif sur la conception de vos pièces en provoquant des dommages irréversibles sur vos matériaux.

Lorsque l'électroérosion à fil est utilisée pour usiner des matériaux fins, les pièces doivent être découpées en plusieurs couches pour compenser la lenteur du processus de coupe.

Lors de la découpe de matériaux fins par électroérosion à fil, le temps de préparation de l'outillage et des matériaux annule souvent le temps gagné en découpant plusieurs pièces à la fois. Selon l'épaisseur du matériau, il existe également un risque que les pièces fondent pendant le processus. Grâce à notre procédé de micro-découpe, nous pouvons découper les matériaux en plusieurs couches, ce qui permet d'accélérer les délais et d'améliorer le prix.

Si nous travaillons avec des matériaux nouveaux ou différents, généralement de grande valeur, il est préférable d'opter pour la micro-découpe, car nous nous assurons que les propriétés du matériau ne sont pas affectées et nous sommes en mesure de découper sans courir de risques supplémentaires.

À propos de nous

La société IAM S.A. (Industria Auxiliar de Matricería S.A.) a été fondée en 1981 pour fournir des services d'électroérosion par fil et par enfonçage, qui sont essentiels à la fabrication de matrices, de moules et de pièces spéciales.

Pour répondre à la demande industrielle actuelle, IAM est équipé des dernières technologies du marché.

Depuis 2015, après avoir constaté la nécessité d'offrir aux clients la découpe de pièces de haute précision, très complexes et de plus petites dimensions, dans de faibles épaisseurs et dans tous types de matériaux, IAM MICRO est née, étant la première entreprise en Espagne dédiée à la micro-découpe au jet d'eau.